铝基板PCB的工艺流程

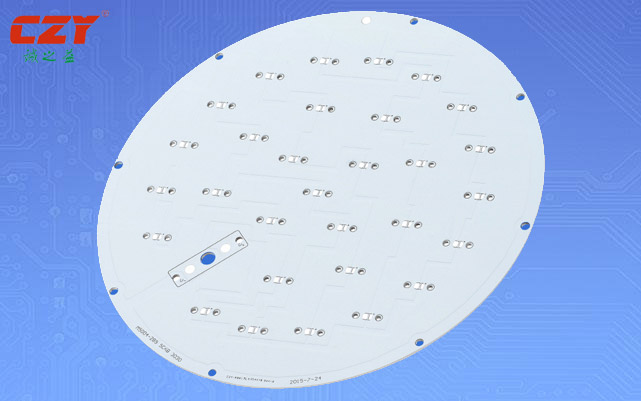

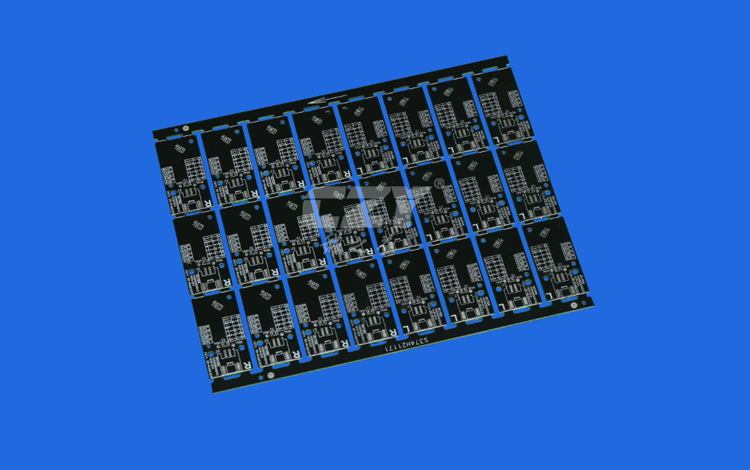

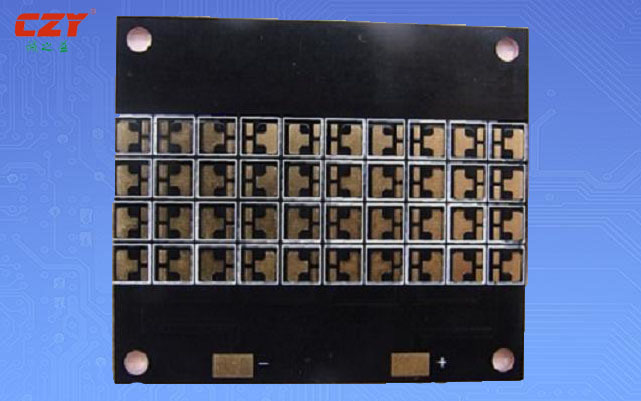

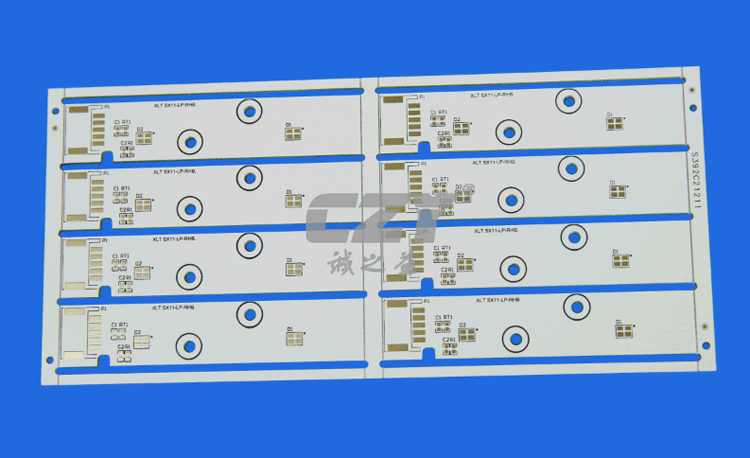

铝基板是一种具有良好的导热性、电气绝缘性能和机械加工性能的金属覆基铜板,一般分为单面板、双面板和多层板,主要应用于LED照明行业。铝基板的材料一般比较贵,在铝基板PCB的工艺流程中需要注意其流程的规范性。

一、单面铝基板工艺流程

开料→钻孔→干膜光成像→检板→蚀刻→蚀检→绿油→字符→绿检→喷锡→铝基面处理→ 冲板→终检→包装→出货。

二、双面铝基板工艺流程

开料→钻孔→塞胶→QC检查→表面粗化→压合→钻孔→QC检查→PTH一次铜→IPQC检查→干膜→QC检查→蚀刻→退膜→QC检查→阻焊→表面处理→字符→IPQC检查→成形→电测→QA终检→包装→出货。

三、铝基板PCB的工艺流程目的及注意事项

1、开料

(1)开料的流程:领料——剪切。

(2)开料的目的:将大尺寸的来料剪切成生产所需要的尺寸。

(3)开料注意事项:

①开料首件核对首件尺寸;

②注意铝面刮花和铜面刮花;

③注意板边分层和披锋。

2、钻孔

(1)钻孔的流程:打销钉——钻孔——检板。

(2)钻孔的目的:对板材进行定位钻孔对后续制作流程和客户组装提供辅助。

(3)钻孔的注意事项:

①核对钻孔的数量、空的大小;

②避免板料的刮花;

③检查铝面的披锋,孔位偏差;

④及时检查和更换钻咀;

⑤钻孔分两阶段,一钻:开料后钻孔为外围工具孔;二钻:阻焊后单元内工具孔。

3、干/湿膜成像

(1)干/湿膜成像流程:磨板——贴膜——曝光——显影。

(2)干/湿膜成像目的:在板料上呈现出制作线路所需要的部分。

(3)干/湿膜成像注意事项:

①检查显影后线路是否有开路;

②显影对位是否有偏差,防止干膜碎的产生;

③注意板面擦花造成的线路不良;

④曝光时不能有空气残留防止曝光不良;

⑤曝光后要静止15分钟以上再做显影。

4、酸性/碱性蚀刻

(1)酸性/碱性蚀刻流程:蚀刻——退膜——烘干——检板。

(2)酸性/碱性蚀刻目的:将干/湿膜成像后保留需要的线路部分,除去线路以外多余的部分。

(3)酸性/碱性蚀刻注意事项:

①注意蚀刻不净,蚀刻过度;

②注意线宽和线细;

③铜面不允许有氧化,刮花现象;

④退干膜要退干净。

5、丝印阻焊、字符

(1)丝印阻焊、字符流程:丝印——预烤——曝光——显影——字符

(2)丝印阻焊、字符的目的:

①防焊:保护不需要做焊锡的线路,阻止锡进入造成短路;

②字符:起到标示作用。

(3)丝印阻焊、字符的注意事项:

①要检查板面是否存在垃圾或异物;

②检查网板的清洁度;

③丝印后要预烤30分钟以上,以避免线路见产生气泡;

④注意丝印的厚度和均匀度;

⑤预烤后板要完全冷却,避免沾菲林或破坏油墨表面光泽度;

⑥显影时油墨面向下放置。

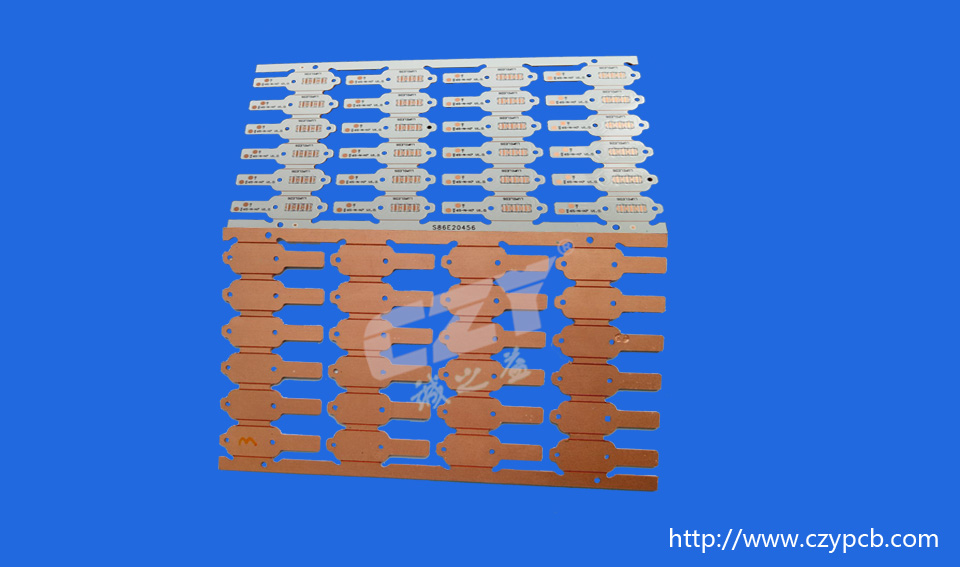

6、V-CUT,锣板

(1)V-CUT,锣板的流程:V-CUT——锣板——撕保护膜——除披锋。

(2) V-CUT,锣板的目的:

①V-CUT:将单PCS线路与整PNL的板材切割留有少部分相连方便包装与取出使用;

②锣板:将线路板中多余的部分除去。

(3)V-CUT,锣板的注意事项:

①V-CUT过程中要注意V的尺寸,边缘的残缺、毛刺;

②锣板时注意造成毛刺,锣刀偏斜,及时的检查和更换锣刀;

③最后在除披锋时要避免板面划伤。

7、测试,OSP

(1)测试,OSP流程:线路测试——耐电压测试——OSP。

(2)测试,OSP的目的:

①线路测试:检测已完成的线路是否正常工作;

②耐电压测试:检测已完成线路是否能承受指定的电压环境;

③OSP:让线路能更好的进行锡焊。

(3)测试,OSP的注意事项:

①在测试后如何区分后如何存放合格与不合格品;

②做完OSP后的摆放;

③避免线路的损伤。

8、FQC,FQA,包装,出货

(1)流程:FQC——FQA——包装——出货。

(2)目的:

①FQC对产品进行全检确认;

②FQA抽检核实;

③按要求包装出货给客户。

(3)注意:

①FQC在目检过程中注意对外观的确认,作出合理区分;

②FQA真对FQC的检验标准进行抽检核实;

③要确认包装数量,避免混板,错板和包装破损 。

一、单面铝基板工艺流程

开料→钻孔→干膜光成像→检板→蚀刻→蚀检→绿油→字符→绿检→喷锡→铝基面处理→ 冲板→终检→包装→出货。

二、双面铝基板工艺流程

开料→钻孔→塞胶→QC检查→表面粗化→压合→钻孔→QC检查→PTH一次铜→IPQC检查→干膜→QC检查→蚀刻→退膜→QC检查→阻焊→表面处理→字符→IPQC检查→成形→电测→QA终检→包装→出货。

三、铝基板PCB的工艺流程目的及注意事项

1、开料

(1)开料的流程:领料——剪切。

(2)开料的目的:将大尺寸的来料剪切成生产所需要的尺寸。

(3)开料注意事项:

①开料首件核对首件尺寸;

②注意铝面刮花和铜面刮花;

③注意板边分层和披锋。

2、钻孔

(1)钻孔的流程:打销钉——钻孔——检板。

(2)钻孔的目的:对板材进行定位钻孔对后续制作流程和客户组装提供辅助。

(3)钻孔的注意事项:

①核对钻孔的数量、空的大小;

②避免板料的刮花;

③检查铝面的披锋,孔位偏差;

④及时检查和更换钻咀;

⑤钻孔分两阶段,一钻:开料后钻孔为外围工具孔;二钻:阻焊后单元内工具孔。

3、干/湿膜成像

(1)干/湿膜成像流程:磨板——贴膜——曝光——显影。

(2)干/湿膜成像目的:在板料上呈现出制作线路所需要的部分。

(3)干/湿膜成像注意事项:

①检查显影后线路是否有开路;

②显影对位是否有偏差,防止干膜碎的产生;

③注意板面擦花造成的线路不良;

④曝光时不能有空气残留防止曝光不良;

⑤曝光后要静止15分钟以上再做显影。

4、酸性/碱性蚀刻

(1)酸性/碱性蚀刻流程:蚀刻——退膜——烘干——检板。

(2)酸性/碱性蚀刻目的:将干/湿膜成像后保留需要的线路部分,除去线路以外多余的部分。

(3)酸性/碱性蚀刻注意事项:

①注意蚀刻不净,蚀刻过度;

②注意线宽和线细;

③铜面不允许有氧化,刮花现象;

④退干膜要退干净。

5、丝印阻焊、字符

(1)丝印阻焊、字符流程:丝印——预烤——曝光——显影——字符

(2)丝印阻焊、字符的目的:

①防焊:保护不需要做焊锡的线路,阻止锡进入造成短路;

②字符:起到标示作用。

(3)丝印阻焊、字符的注意事项:

①要检查板面是否存在垃圾或异物;

②检查网板的清洁度;

③丝印后要预烤30分钟以上,以避免线路见产生气泡;

④注意丝印的厚度和均匀度;

⑤预烤后板要完全冷却,避免沾菲林或破坏油墨表面光泽度;

⑥显影时油墨面向下放置。

6、V-CUT,锣板

(1)V-CUT,锣板的流程:V-CUT——锣板——撕保护膜——除披锋。

(2) V-CUT,锣板的目的:

①V-CUT:将单PCS线路与整PNL的板材切割留有少部分相连方便包装与取出使用;

②锣板:将线路板中多余的部分除去。

(3)V-CUT,锣板的注意事项:

①V-CUT过程中要注意V的尺寸,边缘的残缺、毛刺;

②锣板时注意造成毛刺,锣刀偏斜,及时的检查和更换锣刀;

③最后在除披锋时要避免板面划伤。

7、测试,OSP

(1)测试,OSP流程:线路测试——耐电压测试——OSP。

(2)测试,OSP的目的:

①线路测试:检测已完成的线路是否正常工作;

②耐电压测试:检测已完成线路是否能承受指定的电压环境;

③OSP:让线路能更好的进行锡焊。

(3)测试,OSP的注意事项:

①在测试后如何区分后如何存放合格与不合格品;

②做完OSP后的摆放;

③避免线路的损伤。

8、FQC,FQA,包装,出货

(1)流程:FQC——FQA——包装——出货。

(2)目的:

①FQC对产品进行全检确认;

②FQA抽检核实;

③按要求包装出货给客户。

(3)注意:

①FQC在目检过程中注意对外观的确认,作出合理区分;

②FQA真对FQC的检验标准进行抽检核实;

③要确认包装数量,避免混板,错板和包装破损 。

关注诚之益公众号

关注诚之益公众号