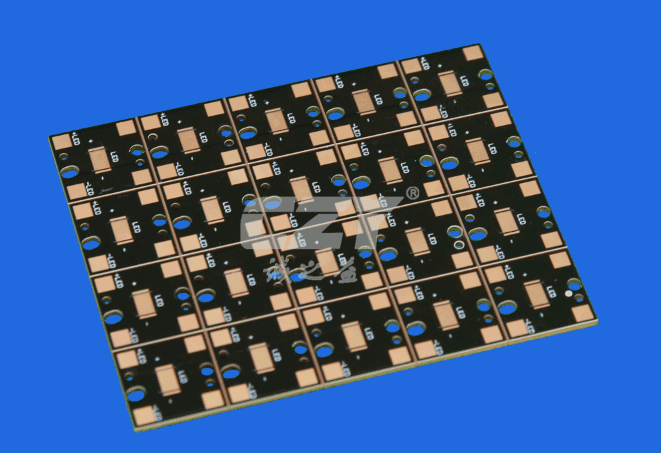

双面铝基板的制作方法

改善的双面铝基板用油墨来填充铝板上钻的大孔,解决了传统树脂填充所带来的良品率低的问题,在大孔的中心处开小孔实现层间互连,很好的解决了铝基板不能互连的问题,且油墨的导热系数在1.0-5.0W/(m.K),这一发明大大提升了铝基板的散热性能。

具体双面铝基板的制作方法见下,

1、开料:按拼板尺寸457mm×609mm开出铝板,铝板的材质型号为6061-T6。

2、内层钻孔(钻大孔):在铝板上需要导通后期制作的上下层线路的过孔位上钻半径大于待钻过孔位的大孔。其中,大孔的半径比待钻过孔位的半径大0.2mm,即大孔的孔径整体预大0.4mm。

3、塞孔:在大孔中填塞绝缘高导热性能的油墨,控制大孔内的饱满度为100%,防止孔内部产生气泡。其中,油墨可以为山荣油墨或S05*D系列绝缘导热油墨,S05*D系列绝缘导热油墨的导热系数在1.0-5.0W/(m.K)。

4、烤板:对铝板进行烘烤,使油墨固化,其中,烤板是在150℃的温度下烘烤2h。

5、砂带磨板:使用180#砂纸进行磨板,铝板表面的粗糙度平均值控制在Rt≥10um,以达到磨去凸出铝板表面的油墨并粗化铝板表面,提高后期压合过程中铝板与PP片的结合力。

6、压合:将外层铜箔、PP片、铝板、PP片、外层铜箔依次叠合后,根据板料的特性选用适当的层压条件进行压合,形成生产板,其中PP片为铝基板专用PP(IT859GTA 3mil)。其中,层压工艺参数控制如下表所示:上表中:T0表示阶段初始温度,℃;vT表示升温速率,℃/min;T1表示阶段最终温度,℃;Po表示阶段初始压力,PSI;vp表示压力变化率,PSI/min;P1表示阶段最终压力,PSI;t表示时间,min。

7、钻小孔:根据钻孔资料,在生产板对应待钻孔位处钻出小孔,小孔的圆心与大孔的圆心重合,即在大孔(油墨)的中心处钻小孔,小孔的半径小于大孔的半径0.2mm,大孔中的油墨使后期小孔金属化导通上下层线路时隔开导通孔与铝板;其中钻小孔时与钻大孔时采用相同的定位孔,保证所有小孔钻在油墨塞孔的中心位置,小孔到线最小距离控制在0.5mm。

8、沉铜:使生产板上的小孔金属化,背光测试10级,孔中的沉铜厚度为0.5μm。

9、全板电镀:据现有技术并按设计要求在生产板上进行全板电镀。

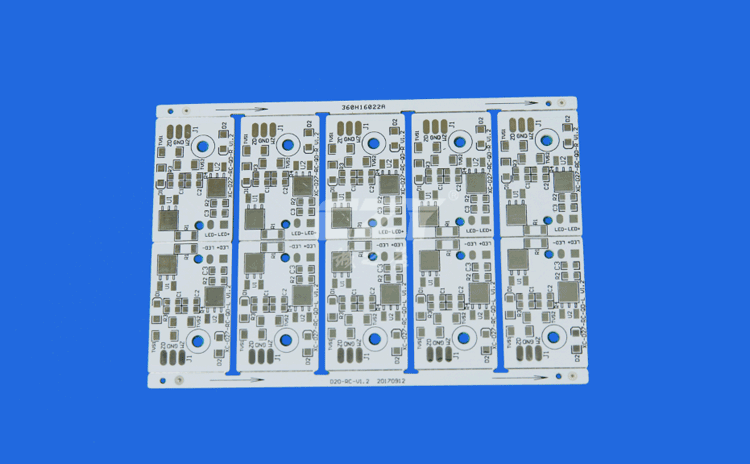

10、制作外层线路(负片工艺):内层图形转移,用垂直涂布机涂布感光膜,感光膜的膜厚控制8μm,采用全自动曝光机,以5-6格曝光尺(21格曝光尺)完成外层线路曝光,经显影,在生产板上形成外层线路图形;内层蚀刻,将曝光显影后的生产板蚀刻出外层线路,外层线宽量测为3mil;外层AOI,然后检查外层线路的开短路、线路缺口、线路针孔等缺陷,有缺陷报废处理,无缺陷的产品出到下一流程。

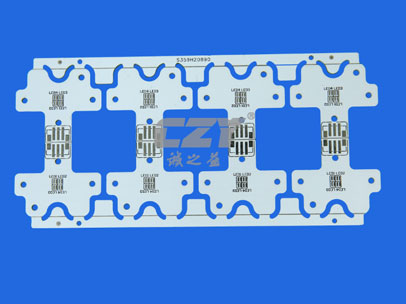

11、阻焊、丝印字符:根据现有技术并按设计要求在生产板上制作阻焊层并丝印字符。

12、表面处理:根据现有技术并按设计要求在生产板上做表面处理。

13、成型:根据现有技术并按设计要求锣外形,制得双面铝基板。

14、电气性能测试:检测阶梯板的电气性能,检测合格的阶梯板进入下一个加工环节;

具体双面铝基板的制作方法见下,

1、开料:按拼板尺寸457mm×609mm开出铝板,铝板的材质型号为6061-T6。

2、内层钻孔(钻大孔):在铝板上需要导通后期制作的上下层线路的过孔位上钻半径大于待钻过孔位的大孔。其中,大孔的半径比待钻过孔位的半径大0.2mm,即大孔的孔径整体预大0.4mm。

3、塞孔:在大孔中填塞绝缘高导热性能的油墨,控制大孔内的饱满度为100%,防止孔内部产生气泡。其中,油墨可以为山荣油墨或S05*D系列绝缘导热油墨,S05*D系列绝缘导热油墨的导热系数在1.0-5.0W/(m.K)。

4、烤板:对铝板进行烘烤,使油墨固化,其中,烤板是在150℃的温度下烘烤2h。

5、砂带磨板:使用180#砂纸进行磨板,铝板表面的粗糙度平均值控制在Rt≥10um,以达到磨去凸出铝板表面的油墨并粗化铝板表面,提高后期压合过程中铝板与PP片的结合力。

6、压合:将外层铜箔、PP片、铝板、PP片、外层铜箔依次叠合后,根据板料的特性选用适当的层压条件进行压合,形成生产板,其中PP片为铝基板专用PP(IT859GTA 3mil)。其中,层压工艺参数控制如下表所示:上表中:T0表示阶段初始温度,℃;vT表示升温速率,℃/min;T1表示阶段最终温度,℃;Po表示阶段初始压力,PSI;vp表示压力变化率,PSI/min;P1表示阶段最终压力,PSI;t表示时间,min。

7、钻小孔:根据钻孔资料,在生产板对应待钻孔位处钻出小孔,小孔的圆心与大孔的圆心重合,即在大孔(油墨)的中心处钻小孔,小孔的半径小于大孔的半径0.2mm,大孔中的油墨使后期小孔金属化导通上下层线路时隔开导通孔与铝板;其中钻小孔时与钻大孔时采用相同的定位孔,保证所有小孔钻在油墨塞孔的中心位置,小孔到线最小距离控制在0.5mm。

8、沉铜:使生产板上的小孔金属化,背光测试10级,孔中的沉铜厚度为0.5μm。

9、全板电镀:据现有技术并按设计要求在生产板上进行全板电镀。

10、制作外层线路(负片工艺):内层图形转移,用垂直涂布机涂布感光膜,感光膜的膜厚控制8μm,采用全自动曝光机,以5-6格曝光尺(21格曝光尺)完成外层线路曝光,经显影,在生产板上形成外层线路图形;内层蚀刻,将曝光显影后的生产板蚀刻出外层线路,外层线宽量测为3mil;外层AOI,然后检查外层线路的开短路、线路缺口、线路针孔等缺陷,有缺陷报废处理,无缺陷的产品出到下一流程。

11、阻焊、丝印字符:根据现有技术并按设计要求在生产板上制作阻焊层并丝印字符。

12、表面处理:根据现有技术并按设计要求在生产板上做表面处理。

13、成型:根据现有技术并按设计要求锣外形,制得双面铝基板。

14、电气性能测试:检测阶梯板的电气性能,检测合格的阶梯板进入下一个加工环节;

15、终检:分别抽测成品的外观、孔铜厚度、介质层厚度、绿油厚度、内层铜厚等,合格的产品即可出货。

下一篇:国内LED铝基板存在哪些问题

上一篇:铝基板的技术要求

关注诚之益公众号

关注诚之益公众号